Diseño anticorrosivo de polipastos en la industria química y marina.

Tabla de Contenido

- 1. Entender el ambiente: químico vs. marino (mecanismos de corrosión y riesgos)

- 2. Selección de materiales y recubrimientos (AISI 316/duplex, galvanizado, epoxi C5-M)

- 3. Componentes críticos y cómo protegerlos (cadena/cable, frenos, motores, botoneras, rodamientos)

- 4. ATEX/IECEx y sellado IP: seguridad y estanqueidad en zonas peligrosas

- 5. Diseño del sistema: encapsulados, drenajes, calefactores anti-condensación y barreras de vapor

- 6. Cadena vs. cable en ambiente corrosivo: criterios prácticos y curvas de decisión

- 7. Checklist de especificación para compras e ingeniería (lista práctica)

- 8. Mantenimiento anticorrosivo: lubricación, inspecciones y KPIs de corrosión

- 9. Casos de aplicación y errores comunes a evitar (química/muelles)

- 10. FAQs rápidas

- Conclusión

- Artículos relacionados

Cuando hablamos de diseño anticorrosivo de polipastos, no basta con “poner inox y listo”. La corrosión ataca por picadura, bajo tensión, galvánica y condensación, y puede arruinar cadena/cable, freno, motor, rodamientos y botoneras. En esta guía bajo en tierra lo esencial para especificar: materiales, recubrimientos, sellado IP, requisitos ATEX/IECEx y un mantenimiento que realmente frene la degradación. Nuestro objetivo es que el diseño anticorrosivo de polipastos te ayude a comprar (o rediseñar) pensando en longevidad, seguridad y costo total.

1. Entender el ambiente: químico vs. marino (mecanismos de corrosión y riesgos)

En marino (offshore, muelles) el cloruro acelera la picadura y la corrosión bajo tensión; en químico, los vapores y el pH extremo exigen compatibilidad de elastómeros y recubrimientos. Un buen diseño anticorrosivo de polipastos empieza por perfilar cloruros, químicos presentes, temperatura, lavado a presión y ciclos de trabajo. Sin ese diagnóstico, cualquier elección de material o IP es un tiro al aire.

2. Selección de materiales y recubrimientos (AISI 316/duplex, galvanizado, epoxi C5-M)

Para que el diseño anticorrosivo de polipastos sea coherente, combina metal base adecuado con una barrera de pintura bien especificada. 316L funciona muy bien en marino moderado; duplex 2205 sube la resistencia a picadura/SCC. En acero al carbono, empareja galvanizado/metalización con un sistema epoxi + poliuretano C5-M (ISO 12944). Elige tornillería A4/316, pasivación en inox y elastómeros (Viton/EPDM/PTFE) compatibles con el químico. En cadenas, 316; en cables, valora recubrimiento plástico y lubricantes hidrófugos.

3. Componentes críticos y cómo protegerlos (cadena/cable, frenos, motores, botoneras, rodamientos)

El diseño anticorrosivo de polipastos debe blindar freno y motor: capotas con laberintos de ventilación, filtros desecantes, drenajes y calefactores anti-condensación. Rodamientos sellados 2RS y grasas con aditivos anticorrosión ayudan a mantener la película protectora. Botoneras y conectores IP66/67 (o Ex si aplica), con prensaestopas correctos y loops de goteo en cables, reducen entradas de agua y vapores.

4. ATEX/IECEx y sellado IP: seguridad y estanqueidad en zonas peligrosas

ATEX/IECEx atiende atmósferas explosivas (zonas 1/2/21/22), mientras que IP66/67 gestiona polvo y agua. En un diseño anticorrosivo de polipastos maduro, la conformidad Ex no sustituye la protección contra corrosión: son capas distintas. Especifica ambos frentes y valida accesorios (finales de carrera, conectores, prensaestopas) para no romper la cadena de conformidad ni el sellado.

5. Diseño del sistema: encapsulados, drenajes, calefactores anti-condensación y barreras de vapor

La ingeniería de detalle marca la diferencia. Un diseño anticorrosivo de polipastos efectivo incorpora capotas que desvían rocío, respiraderos con filtro, drenajes en puntos bajos, sellantes en juntas y radios de 2–3 mm para que la pintura no “se corte” en aristas. Donde haya lavado a presión, combina IP alto con calefactores y desecantes para evitar “lluvia interna”.

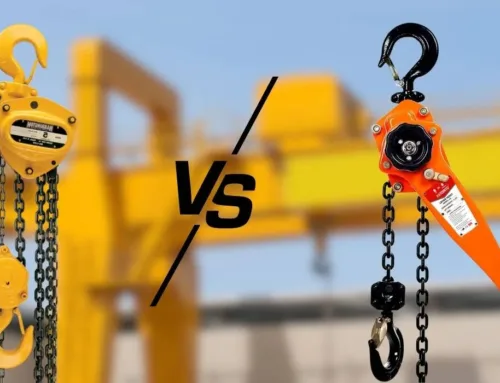

6. Cadena vs. cable en ambiente corrosivo: criterios prácticos y curvas de decisión

Cadena inox 316 destaca en spray salino severo y mantenimiento sencillo; el cable ofrece mejor altura de elevación, pero puede sufrir corrosión interna si el alma retiene humedad. El diseño anticorrosivo de polipastos orienta la decisión con base en duty, altura, lavado y compatibilidad de lubricantes con químicos.

7. Checklist de especificación para compras e ingeniería (lista práctica)

Usa este resumen para tu diseño anticorrosivo de polipastos:

8. Mantenimiento anticorrosivo: lubricación, inspecciones y KPIs de corrosión

Un diseño anticorrosivo de polipastos sin mantenimiento disciplinado se queda corto. Programa relubricación tras lavados, inspecciones visuales buscando picadura y zonas de película de pintura debilitada, y define KPIs (incidencias/1000 h, TTPR, % de reemplazos por corrosión, RUL de cadena/cable). Planifica retoques de pintura y recambio preventivo de retenes en ambientes severos.

9. Casos de aplicación y errores comunes a evitar (química/muelles)

Errores típicos: confiar en IP alto sin drenajes; mezclar inox con galvanizado sin aislar; pensar que Ex = anticorrosión; pintar aristas vivas sin redondear. Buenas prácticas: doble barrera (metal + pintura), calefactor/desecante en cajas eléctricas y compatibilidad química validada antes de cerrar la compra.

10. FAQs rápidas

¿Cómo influye el diseño anticorrosivo de polipastos en la elección 316L vs. duplex?

Si el duty es alto y el cloruro es severo, duplex 2205 gana en resistencia a picadura/SCC; 316L rinde bien con mantenimiento riguroso.

¿C5-M en ISO 12944 es obligatorio para muelles?

No siempre, pero es el estándar práctico para marino severo; prioriza preparación de superficie y espesores.

Conclusión

Un diseño anticorrosivo de polipastos sólido empieza por entender el ambiente y se materializa con materiales/recubrimientos correctos, IP con drenajes y anti-condensación, y un plan de mantenimiento medido por KPIs. Así maximizas seguridad, disponibilidad y vida útil en la industria química y marina.